技術文章

Technical articles 更新時間:2025-09-02

更新時間:2025-09-02 點擊次數:29

點擊次數:29

新質生產力正在成為推動高質量發展的關鍵引擎,而制造業則是新質生產力落地的重要戰場,如果說科技創新是源頭活水,制造業就是讓這股水流入千家萬戶的“渠道"和“水利系統"。

其中,微納制造因其在諸多領域直接決定著科研成果能否走出實驗室、進入量產,被視為產業升級的重要環節之一。傳統微納制造雖精度高,卻在成本、結構自由度、迭代效率等方面存在瓶頸。微納3D打印,以數字化、無模具、快速迭代和結構創新為核心優勢,為科研成果轉化和新興產業落地打開了新窗口。

摩方精密以自主研發的高精度3D打印技術,補充了國內甚至是全球范圍內的微納制造的“無人區",不僅反向出口美國、日本、德國等制造強國,還在齒科修復、眼科微創器械、載藥微球制備技術等領域催生出一批創新性應用,賦能相關產業,成為精密制造新質生產力的一個典型樣本。

新質生產力的核心,是以科技創新為主導,能催生新產業、新模式、新動能的先進生產力。制造業之所以是新質生產力的重要陣地,是因為它是將科技創新成果轉化為生產工具、生產工藝和最終產品的關鍵環節,也是連接科研和產業的橋梁。微納制造處于這一鏈條的精度天花板位置,它能直接影響產品在性能、體積、重量、精度上的可能性。很多科研成果之所以無法落地,是因為缺乏匹配的制造能力——比如類器官芯片、精密植入器械、超材料光學等復雜精密結構器件等,不僅需要微米甚至納米級的加工精度,還需要低成本小批量一體化的制造能力。

然而,傳統微納制造依賴機械切削、精密模壓、微雕刻等工藝,往往需要結構設計固定,依賴昂貴的模具和光掩膜,產線靈活性差,成本很高,迭代周期長。更重要的是,產品設計自由度低,在一些復雜三維結構領域,如內部微通道、懸空或漸變結構等,傳統微納制造常常遇到瓶頸。

作為微納制造的創新技術,微納3D打印(如面投影微立體光刻 PμSL技術)極大地彌補了這些短板,它無需模具,可直接按數字模型打印,一體成型復雜三維微結構,制造周期從數周縮短到數小時/數天。同時支持多材料打印(聚合物、陶瓷、復合材料等),小批量生產,降低成本,讓研發到量產的銜接更順暢,使科研人員和中小企業能夠更快驗證創意、迭代產品,形成新質生產力的加速器。

過去幾十年,制造業的升級主要集中在自動化、信息化、柔性化等方向。而微納3D打印對產業升級的意義,不僅在于精度,更在于它能帶來全新的產業邏輯。

首先體現在其能帶來創新的產品形態。原本在設計圖紙上的構想,可以直接通過微納3D打印的一體成型制造能力制造出來,比如毫米以下的手術器械、微型傳感器、可穿戴醫療設備等。摩方更是利用自主研發的高精度3D打印設備、材料和工藝,制造出極薄牙齒貼面,突破了傳統牙齒貼面需要“磨牙"的產品局限,大幅推進牙齒貼面美白修復從“有創"到“無創"的進程。這一產品在研發階段還獲批國家“十四五"重點研發計劃重點專項。

其次它能帶來新工藝,提升研發效率。增材制造工藝將研發周期從幾個月縮短到幾天,試錯成本顯著降低,讓更多中小企業和科研機構有機會參與制造創新。

再次,微納3D打印還能帶來新產業形態和跨領域融合:圍繞高精度制造設備、材料、工藝、后處理等環節,形成新的上下游生態鏈,在生命科學、醫療器械、航空航天、消費電子等多個領域都能找到落地場景。

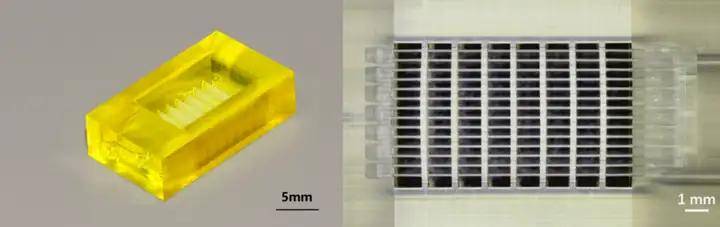

以3D打印類器官芯片為例,這一產品具備復雜三維微通道結構,能夠模擬真實人體器官生長環境,從而推動新藥研發和毒理測試的效率提升數倍;在航天領域,微納加工的陶瓷發動機點火裝置,不僅減重,還能耐受高溫差。

圖:利用摩方技術制造的毛細血管器官芯片,可應用于腎臟類器官培養。

圖:利用摩方技術制造的毛細血管器官芯片,可應用于腎臟類器官培養。

微納3D打印的優勢,正在不同產業的研發與生產環節逐漸顯現。摩方正是在這樣的背景下,圍繞高精度制造持續探索應用落地路徑,從技術研發到產業化量產,從國內市場到全球市場。

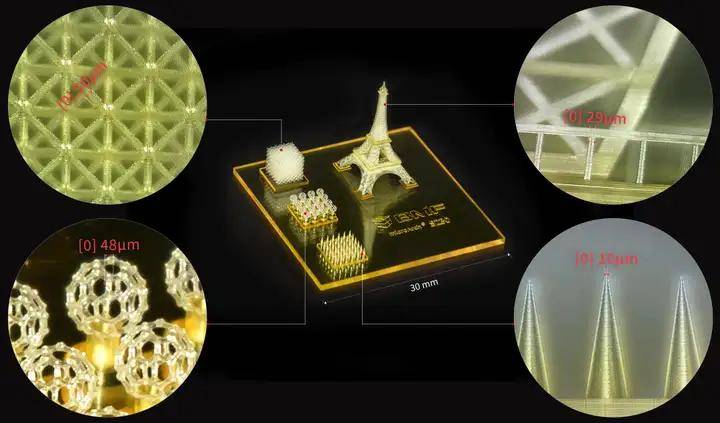

摩方創新的面投影微立體光刻(PμSL)技術,實現了2μm級精度兼具高標準公差控制力,并配套豐富的材料體系,具備自主知識產權。公開學術網站上,包含“摩方(BMF)"字樣的科研論文數量逐年遞增,目前已經接近500篇。它們出現在新能源、精準醫療、微流控、生命科學、超材料等眾多領域的頂級期刊上。摩方在其中的角色,不是被研究者,而是重要的輔助研究工具。科學家門利用摩方技術制造高通量微流控系統、磁控微型溶栓機器人、柔性仿生機械手等前沿科研產品。

圖:科研人員利用摩方的技術助力基礎研究,相關研究成果被發表在各類國際頂級期刊上。

圖:科研人員利用摩方的技術助力基礎研究,相關研究成果被發表在各類國際頂級期刊上。

在工業領域,摩方則更為直觀地給工業企業研發和生產帶來能力和效率:幫助通信、電子等相關企業加速精密零部件更迭;為精準醫療領域開發出突破性的體外器官培養芯片,用于培養更仿真的人體組織;在精密醫療器械領域,制作出創新性的極薄強韌牙齒貼面、新型青光眼引流器、精準植入器械;為分析測試儀器制作關鍵零部件的國產替代方案……

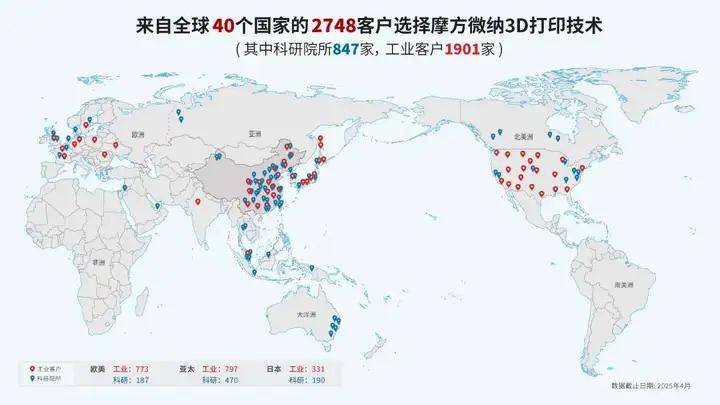

在市場反響上,摩方自2018年設備上市以來,已服務近2800家客戶,其中包括1900多家工業企業和800余家科研院所,遍布40個國家和地區。近半數設備銷往美、日、德等傳統精密制造強國,客戶涵蓋來自精密連接器、通訊電子、生物醫藥科技等領域的全球500強企業。國際合作方曾評價:“摩方的設備讓我們能做出原本不可能的產品。"

在新質生產力的框架下,以摩方為代表的微納增材制造的價值,不僅在于造出精密的“物",更在于其用底層制造力去打開新的應用場景,推動產業鏈整體進化,成為科研與產業之間的橋梁。摩方的實踐,展示了一項突破性制造能力從單點突破到跨領域滲透,再到產業協同的過程。

以為口腔修復為例,摩方與北大口腔醫院合作,將牙齒貼面厚度降至80微米,邊緣密合度較傳統貼面提升兩倍,實現免磨牙修復。傳統陶瓷加工在這個厚度下出現制造瓶頸,而摩方的2微米級打印精度和自研氧化鋯陶瓷漿料,使得極薄貼面既美觀又耐用。這不僅改善了患者體驗,也為口腔醫院和牙科診所帶來了新的服務增長點。

圖:皓昕極薄氧化鋯陶瓷牙齒貼面。

圖:皓昕極薄氧化鋯陶瓷牙齒貼面。

在醫療領域,摩方技術還成功向更高精度、更復雜結構的微創眼科器械延伸。摩方與北京同仁醫院合作的青光眼引流器,將手術步驟從8個壓縮到3個,時間從40分鐘縮短到5分鐘。這種器械的設計在傳統加工中幾乎不可實現,而摩方的打印能力讓它變成標準化可量產的醫療產品,顯著降低了臨床風險和成本。

圖:摩方制造的青光眼手術植入導流釘,大大縮短了手術過程。

圖:摩方制造的青光眼手術植入導流釘,大大縮短了手術過程。

除了醫療端,摩方的客戶群體也向生命科學領域擴展。類器官芯片的研發需要高度仿真、尺寸精確的三維微通道結構,摩方打印出的芯片能精準模擬血管環境,將藥物篩選效率提升數倍,同時減少動物實驗。這類產品的出現,讓科研成果更容易走向藥企的臨床前驗證環節,縮短新藥上市周期。

此外,摩方的技術還被跨界引入了柔性機器人領域。東京大學研發團隊制作的柔性仿生機械手,利用微納3D打印的復雜曲面與關節結構,實現了此前依賴人工組裝才能完成的設計。這種能力,有望為醫療康復、微創手術、精密檢測等場景帶來全新的機械解決方案。

圖:摩方為生物機械手制備多關節中空手指骨架和細胞培養錨定結構。

圖:摩方為生物機械手制備多關節中空手指骨架和細胞培養錨定結構。

當前,摩方技術還在不斷被應用到新的場景,而每一次遷移都不僅是技術復用,更是對上下游產業鏈的重新賦能——從醫療服務升級,到科研成果轉化,再到新興產業的孵化,摩方正用微納3D打印將精密制造變成一項可以跨界共享的基礎設施。

微納3D打印正在越來越多地進入真實的生產場景,不僅改變了科研成果的驗證方式,也在推動一些新產品加快落地。對摩方而言,這項技術的價值不僅體現在某一個案例上,還體現在與不同產業的長期協作中。

未來,摩方會繼續和更多合作伙伴一起,針對實際需求去改進材料、優化工藝、探索新應用,讓微納3D打印在更多細分領域發揮作用。我們相信,技術和應用之間的距離會越來越短,新質生產力賦能的道路會越走越寬。